发布者:华体会体育棋牌 发布时间:2024-07-25 09:32:40 阅读: 2736 次

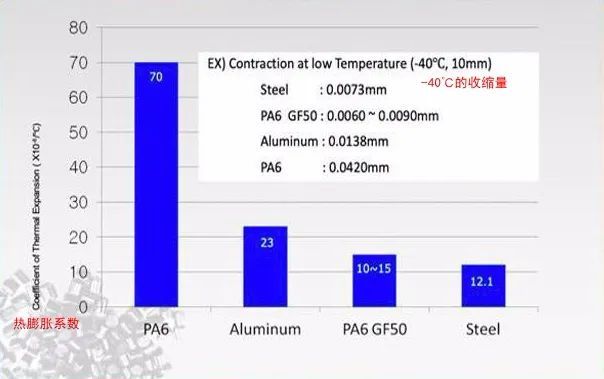

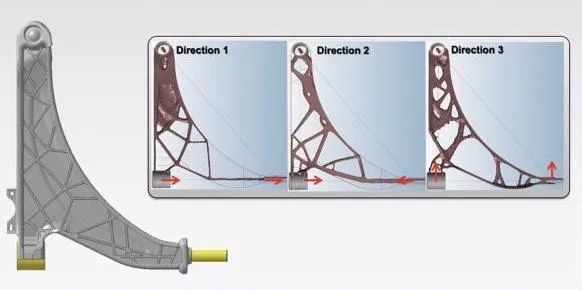

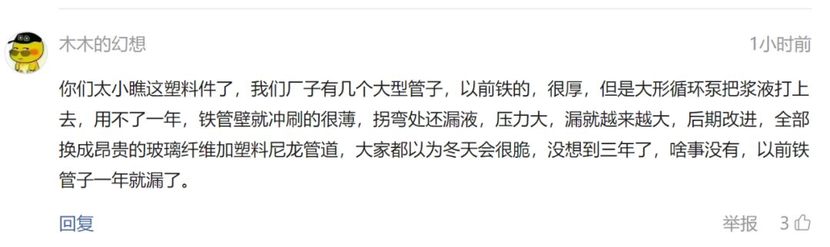

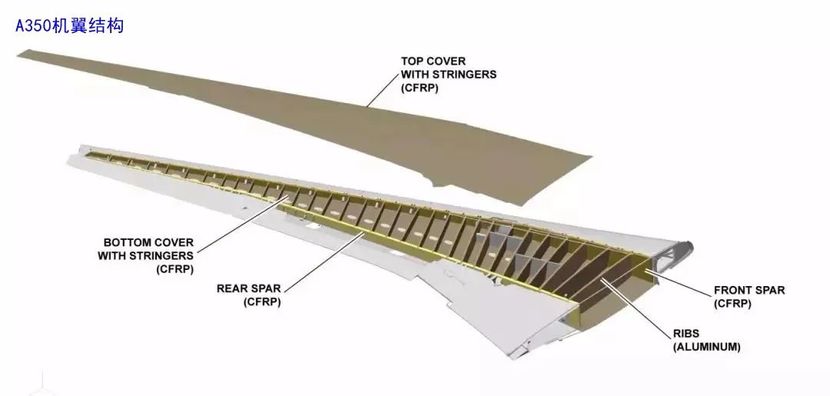

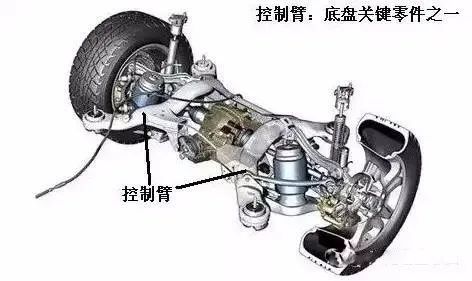

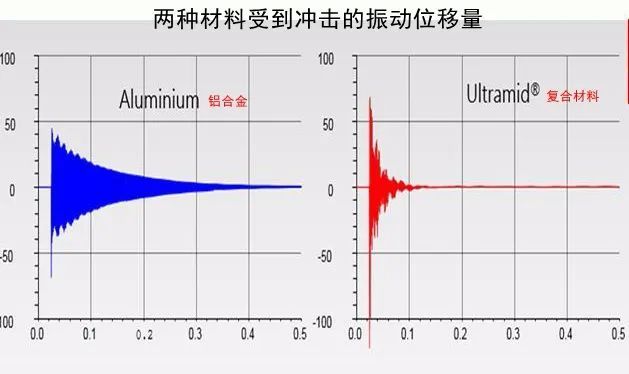

可能很多小白不明白“下摆臂”是什么,这么说吧,我们平时所说的断轴,实际上的意思就是断的下摆臂。下摆臂连接着悬架与轮胎,是车身的主要支撑机构。当然,前下摆臂还承担转向功能,双重压力下更容易断裂。 而一般摆臂材料常用的是双层冲压钢板,好一点的车型会采用铸造铝合金,一些运动型车辆、豪华车甚至采用锻造铝合金。至于把如此重要的零部件材料换成塑料,听起来确实有点吓人,它能撑起理想近两吨重的车身吗?寿命怎么样呢? 首先我们要明白这个塑料非普通塑料,而是Hybrid Control Arm,简单来说就是金属复合材料控制臂,从韩国进口而来。摆臂由复合材料包裹高强钢,就像韧带附着在骨头上,既增加了整体强度,也弥补了金属韧性的不足。 玩过RC汽车模型的就知道,尼龙的优点很多,强度高,韧性好,耐腐蚀、易加工、轻巧、自润滑。但尼龙的缺点也明显,刚度略逊于金属,拉伸强度、弯曲强度等也会随着温度和吸水率的升高而降低,同时低温脆性大。 所以工程师在其中加入了玻纤材料来提高PA6的性能,玻纤太少起不到加强作用,太多加工时的流动性不好材料发脆。而理想下摆臂的复合材料采用的是巴斯夫的专利技术,基材为PA6,加入50%的GF。从下图能够准确的看出它在热胀冷缩方面的性能,膨胀量介于铝合金和钢之间,收缩量小于铝合金,可以说很稳定,受温度影响很小。 产品强度上,复合材料侧向屈曲能做到 100KN以上,约相当于7倍的理想one的满载前轴载荷,同等边界下的铝摆臂约在70kN左右。据说这个摆臂内部加强筋是通过巴斯夫专用CAE工具Ultrasim开发,可根据设计需求强化任意点结构,完全无死角,这是金属材料工艺没办法做到的。 耐久上暂无明确对比,但理想方面表示,进行了多轮的台架和路试验证,能轻松实现整车全生命周期。对于材料本身,其热变形系数接近于钢材质,在 120℃环境下,存放 11 年其机械性能基本没什么损失;低温下(-30℃)材料本身抗拉强度会提升 45%。 其实在量产车上使用塑料摆臂也不是理想开的头,此前特斯拉从Model X到Model 3,一直在使用塑料前上叉臂,这么多年没听说因为强度出问题,反而是铝合金摆臂出现过断裂的情况。 科尔维特C5-C7跑车的叶片簧也是复合材料造的,用了20多年;还有最新的 Volvo Xc90/s90等,所以材料稳定性、抗老化性能以及适应环境的能力基本不需要过多的担心。甚至你还可以去找找外围资料例如飞机机翼材料,空客A380的中央翼盒就使用了复合材料,后来B787和A350飞机甚至在机翼主要结构上采用碳纤维复合材料,也可以归为塑料一类。 首先是降低簧下质量,汽车设计中一直有种说法叫“簧下一公斤簧上十公斤”,就是说簧下质量减轻一公斤效果相当于簧上质量减轻十公斤,当然或许有夸张,但它依然说明了减轻簧下质量的重要性。 尼龙与铝合金材料的密度比1.2:2.7,即使尼龙用料更多,重量依然轻于传统金属材料。较小的簧下质量可以让汽车悬架反应更迅速,有利于提升车辆动态性能。同时,从下图能够准确的看出,相比铝合金,复合材料可以在震动衰减时间上缩短2-3倍,有利于提升车辆舒适性。 其次,复合材料下摆臂拥有更低的球销力矩(传统的为5~10Nm,复合材料能够更好的降低到 0.5~4Nm),能够更好的降低悬架内摩擦,为驾驶者提供更轻盈的手感。此外,下摆臂集成了转向球头,包裹性也更好,不容易脱出。唯一需要仔细考虑的是它的维修费用,一旦球头损坏可能需要连同摆臂一体更换。 最后还有一个好处耐腐蚀,可以很好地避免传统电泳钢摆臂受到碎石冲击造成的漆膜破损问题。厂家提供了一张路测两万公里的理想ONE的下摆臂照片,它看起来除了有点脏以外,几乎没什么磨损和伤痕。 其实一点都不便宜,参考市场行情报价,钢板大概6元/kg,铝合金14元/kg,PA6要20元/kg,PA6+GF50要50元/kg。当然,有人说复合材料加工成本低于金属,此外复合材料密度低,重量轻,所以材料成本也低。目前没明确的数据表明谁成本更高,但理想方面表示,复合材料下摆臂成本要高于目前的钢制冲压和普通铝合金铸造件,但是比锻造铝合金件还是便宜一些的。 最后,你可能还想问,既然复合材料有这么多优势,为什么豪华车不采用,例如劳斯莱斯,它们完全不用考虑成本。你懂不懂什么叫金属质感?毕竟再高档的塑料也是塑料,特别当它与普通塑料完全看不出差别的时候…… 5、长安总裁亲测的L3无人驾驶,是否线、标准争夺战:中国版无人驾驶分级能否取代美标?